Chargement et déchargement de machines : les robots collaboratifs révolutionnent l’industrie

Le chargement et le déchargement de machines prennent une place prépondérante, symbolisant à la fois les défis de productivité et les risques sécuritaires que rencontrent les travailleurs.

Historiquement, ces opérations manuelles n’ont pas seulement testé les limites de l’endurance humaine mais ont également soulevé des préoccupations quant à la sécurité et à l’efficacité opérationnelle.

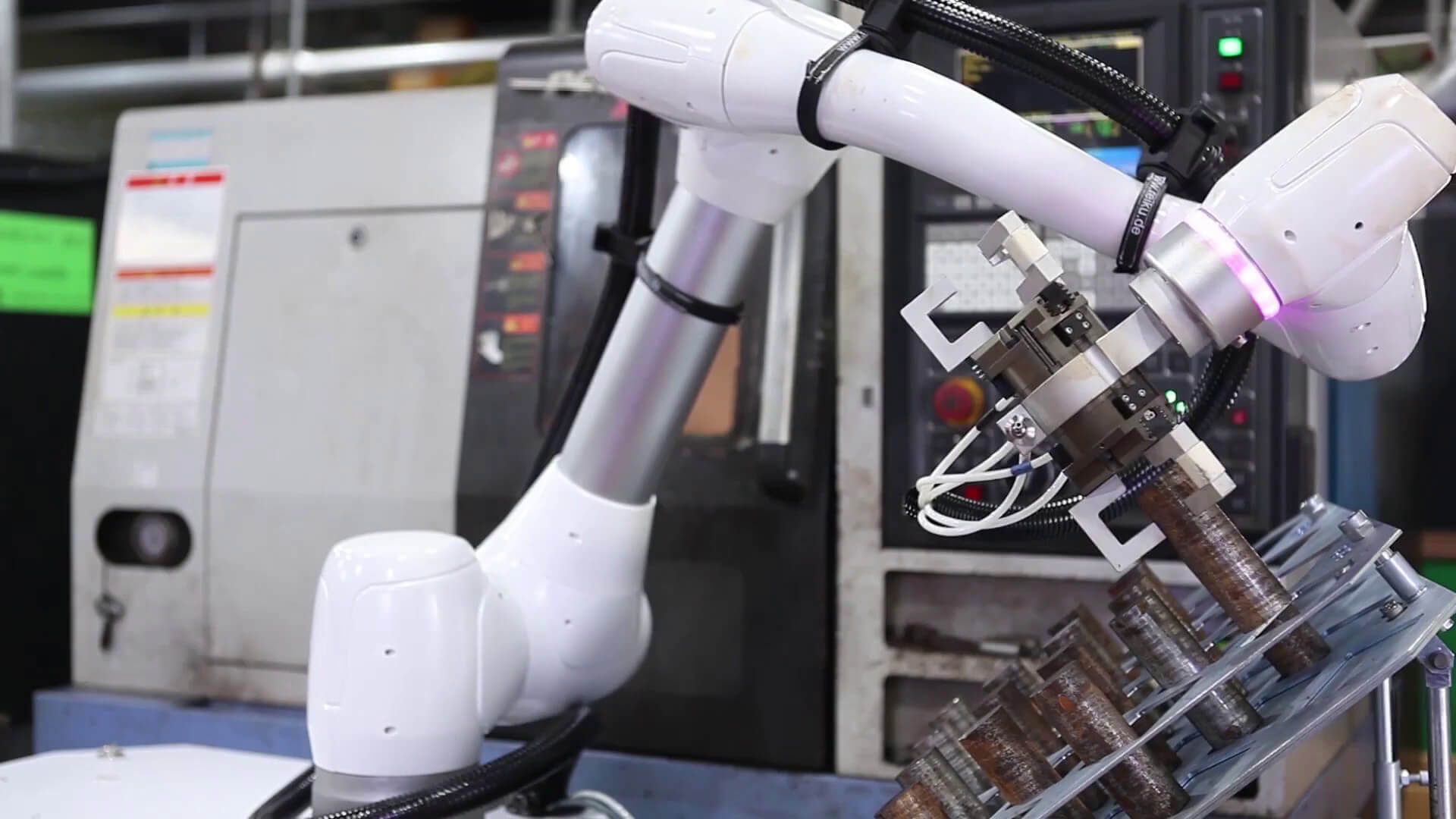

L’avènement des robots collaboratifs, ou « cobots« , marque un tournant dans la manière dont ces tâches sont abordées. Conçus pour fonctionner aux côtés des humains, ces dispositifs innovants révolutionnent l’industrie en offrant une alternative à la fois flexible et efficace aux méthodes conventionnelles.

Les cobots se distinguent par leur capacité à améliorer significativement la productivité tout en assurant une sécurité accrue sur le lieu de travail, illustrant ainsi le potentiel de l’automatisation collaborative dans le secteur industriel.

Cette nouvelle ère d’automatisation ne cherche pas à remplacer l’homme par la machine mais plutôt à instaurer une synergie où chacun joue sur ses forces. Les cobots, avec leur conception intuitive et leur adaptabilité, permettent aux travailleurs de se détourner des tâches pénibles et répétitives pour se concentrer sur des activités à plus haute valeur ajoutée, favorisant ainsi un environnement de travail à la fois plus productif et enrichissant.

L’objectif de cet article est d’explorer comment les robots collaboratifs transforment les opérations de chargement et déchargement dans l’industrie, mettant en lumière les avantages tangibles en termes de productivité, de sécurité et de flexibilité. Inspiré par les innovations et les études de cas d’Universal Robots, nous plongerons dans l’univers des cobots pour comprendre leur impact révolutionnaire sur l’industrie manufacturière.

Les défis du chargement et déchargement traditionnels

Le chargement et le déchargement de machines sont des étapes cruciales dans de nombreux processus industriels, impliquant le transfert de matières premières, de composants ou de produits finis. Malgré leur importance, ces tâches sont souvent caractérisées par une répétitivité et une pénibilité qui posent des défis tant pour la productivité des entreprises que pour la santé et la sécurité des travailleurs.

Risques pour la sécurité et la santé des employés

La manipulation manuelle de charges lourdes ou encombrantes peut entraîner une variété de problèmes de santé, notamment des troubles musculo-squelettiques (TMS), des douleurs dorsales et des blessures par surmenage. Ces risques sont exacerbés par la répétition des mouvements et la nécessité de maintenir des cadences élevées, mettant en péril le bien-être des opérateurs et générant des coûts significatifs pour les employeurs en termes d’absentéisme et de compensations.

Impact sur la productivité et l’efficacité

Les méthodes traditionnelles de chargement et déchargement limitent également la productivité. La dépendance à la main-d’œuvre pour ces tâches signifie que les opérations sont soumises aux variations de performance humaine, à la fatigue et aux pauses nécessaires au maintien de la santé des travailleurs. En conséquence, le flux de production peut être irrégulier, avec des périodes d’inactivité des machines en attendant le chargement ou le déchargement, réduisant ainsi l’efficience globale de la chaîne de production.

Manque de flexibilité

Dans un monde industriel en constante évolution, la capacité à s’adapter rapidement aux changements de production est essentielle. Les méthodes traditionnelles, souvent rigides et peu adaptables, peuvent entraver la réactivité des entreprises face aux fluctuations de la demande ou à l’introduction de nouveaux produits. La reconfiguration des lignes de production pour accommoder différents processus peut s’avérer coûteuse et chronophage, limitant ainsi l’agilité nécessaire dans un environnement compétitif.

Barrière à l’innovation

La dépendance aux processus manuels peut également freiner l’innovation. Les ressources humaines étant concentrées sur les tâches de chargement et déchargement, les opportunités de développer des compétences plus avancées ou de se consacrer à l’amélioration continue des processus sont limitées. Cela peut empêcher les entreprises d’explorer de nouvelles méthodes de travail ou d’intégrer des technologies émergentes qui pourraient augmenter leur compétitivité.

Présentation des cobots : Une révolution industrielle

Les robots collaboratifs, ou cobots, incarnent une avancée technologique majeure qui redéfinit les paradigmes de l’automatisation industrielle. Contrairement aux robots industriels traditionnels, conçus pour opérer de manière isolée, les cobots sont développés pour travailler en harmonie avec les humains dans un espace partagé, combinant les forces de l’homme et de la machine pour améliorer l’efficacité et la sécurité des processus de production.

Origines et définition

L’idée des cobots est née de la nécessité de créer des solutions d’automatisation plus flexibles et accessibles, capables de s’adapter rapidement aux changements et aux besoins variés des petites et moyennes entreprises industrielles. Les cobots se distinguent par leur taille réduite, leur facilité de programmation, et surtout, par leur capacité à assurer la sécurité des travailleurs grâce à des capteurs avancés et à des systèmes de contrôle qui leur permettent de détecter la présence humaine et de réagir en conséquence.

Avantages clés

- Productivité et efficacité : Les cobots peuvent fonctionner 24/7, sans besoin de pauses, augmentant considérablement le temps de production disponible. Leur précision et leur constance dans l’exécution des tâches réduisent également le taux d’erreur et augmentent la qualité de la production.

- Sécurité : Conçus pour être sûrs à proximité des humains, les cobots réduisent le risque d’accidents. Leur intégration dans les opérations industrielles permet de déléguer les tâches dangereuses ou pénibles, améliorant ainsi l’ergonomie des postes de travail.

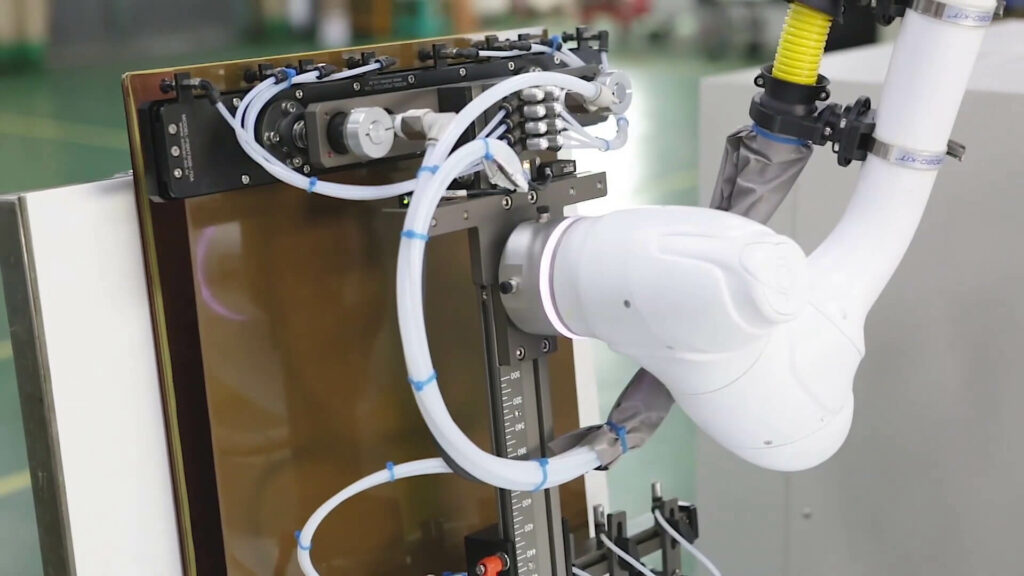

- Flexibilité et adaptabilité : Faciles à programmer et à reconfigurer, les cobots peuvent être rapidement adaptés à de nouvelles tâches ou à des modifications du processus de production. Cette capacité à s’ajuster avec peu d’effort les rend particulièrement précieux dans les environnements de production dynamiques.

- Collaboration homme-robot : Les cobots ouvrent la voie à une nouvelle forme de collaboration où les compétences humaines et la précision robotique se complètent mutuellement. Cette synergie permet d’optimiser les processus de travail, en alliant l’intelligence humaine à l’efficacité mécanique.

La révolution industrielle portée par les cobots ne se limite pas à l’amélioration des paramètres de production existants; elle ouvre également la porte à de nouvelles méthodes de travail, où la flexibilité, la créativité, et l’innovation prennent le devant de la scène. En transformant les défis traditionnels de chargement et déchargement en opportunités d’amélioration continue, les cobots illustrent le potentiel immense de l’automatisation collaborative.

Avantages détaillés de l’utilisation des cobots

L’intégration des robots collaboratifs dans les opérations industrielles de chargement et déchargement de machines offre une multitude d’avantages, transformant non seulement les processus de production mais aussi améliorant le bien-être des travailleurs et la compétitivité des entreprises. Voici une exploration approfondie des bénéfices clés :

Amélioration de la productivité et de l’efficacité

- Opérations continues : Les cobots, capables de travailler sans interruption, maximisent le temps de production, éliminant les retards liés aux pauses ou aux changements de poste humains.

- Précision accrue : Leur capacité à exécuter les tâches avec une grande précision réduit le taux d’erreur et le gaspillage de matériaux, contribuant à une qualité de production supérieure.

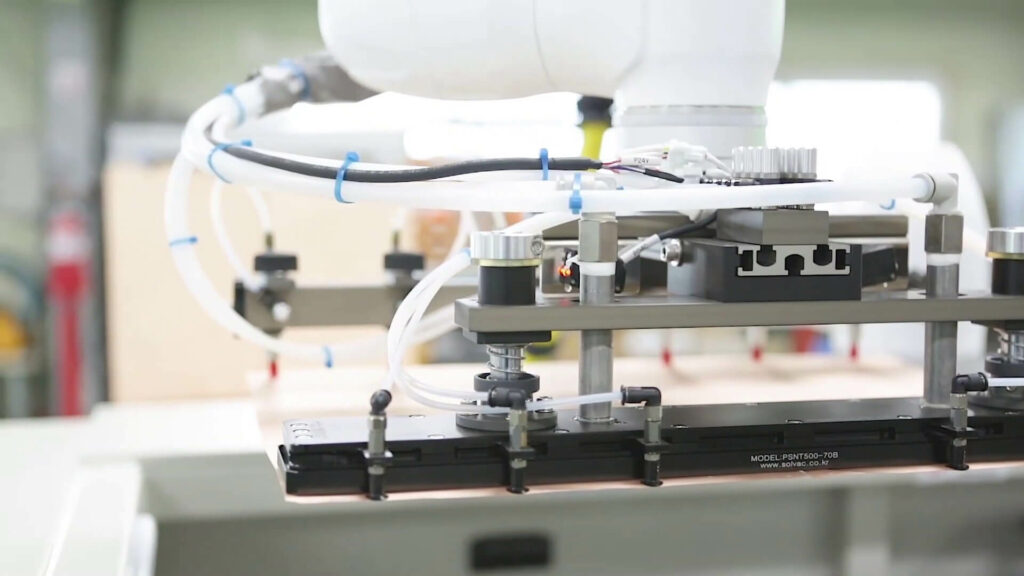

- Optimisation du flux de travail : La possibilité de charger et décharger plusieurs machines simultanément ou de s’adapter à différents processus sans temps d’arrêt accroît l’efficience globale de la production.

Réduction des risques et de la pénibilité au travail

- Sécurité accrue : En prenant en charge les tâches dangereuses ou répétitives, les cobots diminuent les risques d’accidents et les blessures au travail.

- Amélioration de l’ergonomie : La réduction de la manutention manuelle de charges lourdes et l’élimination des mouvements répétitifs contribuent à un meilleur environnement de travail, réduisant les troubles musculo-squelettiques et la fatigue des employés.

- Valorisation des employés : En déléguant les tâches monotones aux cobots, les travailleurs peuvent se concentrer sur des activités plus complexes et gratifiantes, augmentant ainsi leur satisfaction et leur engagement.

Flexibilité et adaptabilité

- Programmation intuitive : Les interfaces utilisateur conviviales permettent une programmation rapide et facile des cobots pour de nouvelles tâches ou configurations, sans nécessiter d’expertise en robotique.

- Réactivité aux changements : La capacité à s’adapter rapidement aux fluctuations de la production ou aux introductions de nouveaux produits favorise une production agile, capable de réponder efficacement aux demandes du marché.

- Utilisation dans des espaces restreints : Leur design compact et leur flexibilité d’installation les rendent idéaux pour les environnements de travail où l’espace est limité.

Collaboration homme-robot

- Synergie de travail : La collaboration entre les cobots et les travailleurs humains permet d’exploiter au mieux les compétences spécifiques de chacun, optimisant ainsi les processus de production.

- Intégration facile : Les cobots peuvent être facilement intégrés dans les environnements de travail existants, favorisant une transition douce vers l’automatisation.

- Amélioration de la communication interne : La mise en place de cobots encourage la collaboration et la communication entre les différentes équipes, contribuant à un environnement de travail plus dynamique et innovant.

Ces avantages soulignent le potentiel transformationnel des cobots dans l’industrie, offrant non seulement des gains immédiats en termes de productivité et de sécurité mais aussi ouvrant la voie à une nouvelle ère de travail collaboratif entre l’homme et la machine. Dans la section suivante, nous mettrons en lumière des cas concrets d’application et des témoignages d’entreprises ayant intégré les cobots dans leurs processus de production, illustrant les impacts positifs de cette technologie.

Applications potentielles et avantages des cobots dans l’industrie

L’adoption des robots collaboratifs (cobots) dans divers secteurs industriels témoigne de leur capacité à répondre à une large gamme de besoins en matière de production, de sécurité et d’efficacité. Sans se référer à des exemples spécifiques, il est possible de reconnaître l’impact significatif des cobots sur l’amélioration des processus industriels.

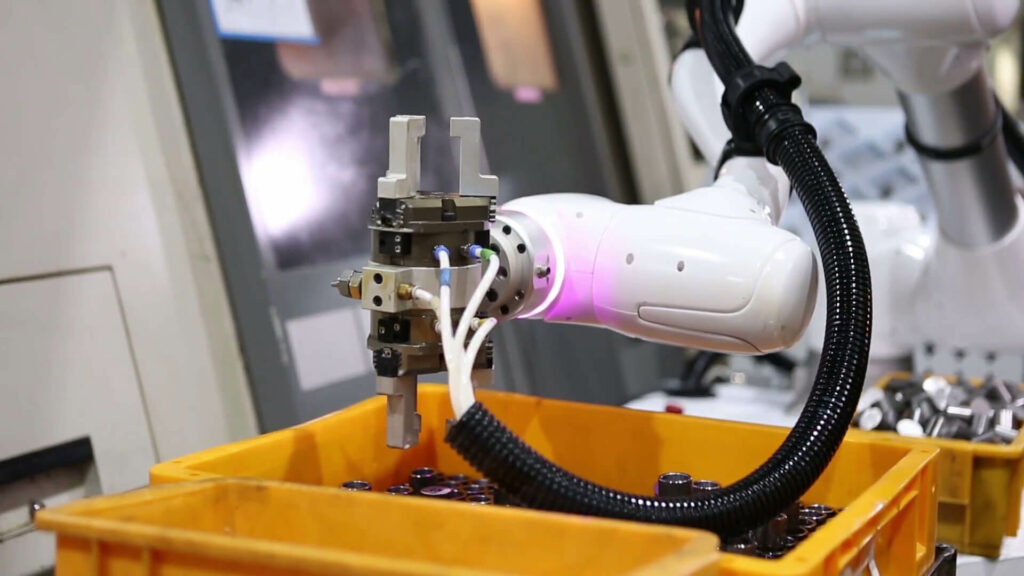

Polyvalence dans divers secteurs

Les cobots sont utilisés dans une multitude de secteurs, y compris l’automobile, l’électronique, la plasturgie, l’agroalimentaire, et bien d’autres. Leur polyvalence permet d’automatiser des tâches telles que l’assemblage, le chargement et déchargement de machines, la manipulation de matériaux, la palettisation, et le contrôle qualité. Cette adaptabilité fait des cobots un outil précieux pour les entreprises cherchant à optimiser leurs opérations.

Augmentation de la productivité

En permettant une production continue sans les contraintes associées au travail humain, comme la fatigue ou le besoin de pauses, les cobots contribuent à une augmentation notable de la productivité. Leur précision et leur rapidité d’exécution réduisent également le risque d’erreurs, améliorant ainsi la qualité des produits finis.

Amélioration de la sécurité

Les cobots sont conçus pour opérer en toute sécurité à côté des travailleurs, équipés de capteurs et de mécanismes de sécurité avancés pour éviter les accidents. En automatisant les tâches physiquement exigeantes ou dangereuses, ils contribuent à réduire les risques de blessures et à améliorer l’ergonomie des postes de travail.

Flexibilité et facilité d’intégration

La facilité de programmation et la capacité rapide de reconfiguration des cobots pour de nouvelles tâches les rendent particulièrement adaptés aux environnements de production changeants. Cette flexibilité est essentielle pour les entreprises qui doivent s’adapter rapidement aux évolutions du marché ou aux demandes personnalisées des clients.

Impact positif sur le bien-être des employés

En libérant les travailleurs des tâches répétitives et pénibles, les cobots permettent de redéfinir les rôles au sein des ateliers de production. Les employés peuvent se concentrer sur des activités plus stratégiques et gratifiantes, ce qui peut contribuer à une meilleure satisfaction au travail et à un environnement de travail plus stimulant.

Rentabilité et accessibilité des cobots

L’un des principaux freins perçus à l’adoption de nouvelles technologies dans l’industrie est souvent le coût initial de l’investissement. Cependant, les cobots se distinguent par leur rentabilité et leur facilité d’intégration, rendant l’automatisation collaborative accessible à un large éventail d’entreprises, y compris les petites et moyennes entreprises (PME).

Coût initial et retour sur investissement

Bien que l’achat d’un cobot représente un investissement initial, la rentabilité de cette technologie devient rapidement évidente lorsqu’on considère les gains de productivité, la réduction des coûts liés aux erreurs de production et aux accidents de travail, ainsi que la diminution des temps d’arrêt. De plus, les concepteurs ont doté les cobots de polyvalence et de capacités de reconfiguration pour diverses tâches, permettant ainsi l’utilisation d’un seul appareil pour de multiples applications. Cela maximise son utilité et son retour sur investissement.

Facilité de programmation et d’utilisation

Contrairement aux systèmes robotiques industriels traditionnels, qui nécessitent souvent une expertise technique spécialisée pour la programmation et la maintenance, les utilisateurs louent les cobots pour leur interface utilisateur intuitive. Cela permet aux opérateurs, même ceux avec peu ou pas d’expérience en robotique, de programmer et d’ajuster les tâches des cobots avec une formation minimale, réduisant ainsi les coûts et les délais associés à leur mise en œuvre.

Adaptabilité et évolutivité

Les utilisateurs apprécient également les cobots pour leur adaptabilité. On peut les déplacer et les réaffecter à différents postes de travail au sein de l’usine, offrant ainsi une flexibilité qui soutient l’évolution et la croissance des entreprises. Cette capacité à s’adapter aux besoins changeants de la production sans investissements supplémentaires significatifs en équipement est particulièrement avantageuse pour les PME, qui peuvent nécessiter une plus grande souplesse opérationnelle.

Sécurité et conformité

En outre, les cobots sont conçus pour respecter les normes de sécurité les plus strictes, ce qui permet leur intégration directe dans les environnements de travail existants sans nécessiter de modifications coûteuses de l’infrastructure ou des procédures de sécurité. Cette conformité intégrée aux normes de sécurité réduit le risque de responsabilité et assure une transition en douceur vers une automatisation plus avancée.

Conclusion et perspectives d’avenir

Les robots collaboratifs représentent une avancée majeure dans le domaine de l’automatisation industrielle, offrant une réponse efficace et flexible aux défis traditionnels de chargement et déchargement de machines. À travers l’amélioration de la productivité, la réduction des risques de blessures, l’accroissement de la flexibilité, et la facilitation d’une collaboration plus étroite entre les hommes et les machines, les cobots incarnent une véritable révolution dans le milieu industriel.

Leur rentabilité, facilité de programmation, et sécurité intégrée les rendent particulièrement attractifs pour une large gamme d’entreprises, y compris les PME, qui peuvent ainsi tirer parti de l’automatisation pour améliorer leur compétitivité. Avec des avantages aussi significatifs, il n’est pas surprenant que l’adoption des cobots augmente, signalant un changement de paradigme dans l’approche des tâches industrielles.

À l’avenir, nous pouvons nous attendre à ce que les cobots jouent un rôle encore plus central dans l’industrie, à mesure que de nouvelles avancées technologiques étendront leurs capacités et que les entreprises continueront à reconnaître leur potentiel pour transformer les processus de production. L’évolution des cobots et leur intégration croissante dans divers secteurs industriels pourraient également stimuler l’innovation dans la conception des lieux de travail, la gestion des opérations, et les stratégies de développement de produits, contribuant ainsi à une industrie plus efficace, sécuritaire, et réactive.

En définitive, les robots collaboratifs ne sont pas seulement un outil pour augmenter la productivité ; ils sont un vecteur de transformation industrielle, encourageant une approche plus humaine de l’automatisation où la technologie et les travailleurs collaborent pour atteindre des objectifs communs. Alors que nous avançons vers un avenir où l’automatisation jouera un rôle croissant, l’adoption des cobots pourrait bien définir les leaders de l’innovation industrielle, marquant le début d’une nouvelle ère de progrès et de prospérité pour les entreprises à travers le monde.