Industries : faites le choix de la robotique collaborative

Une nouvelle vision de l’industrie se dessine depuis quelques années, une industrie fondée sur une automatisation plus flexible, plus abordable, plus performante : la robotique collaborative.

Ce sont de véritables machines capables d’effectuer des tâches en suivant un programme de façon automatique. Les robots industriels traditionnels jouent un rôle majeur dans l’amélioration de la productivité et l’optimisation des temps de cycle.

Pourtant, une nouvelle vision de l’industrie se dessine depuis quelques années, une industrie fondée sur une automatisation plus flexible, plus abordable, plus performante : la robotique collaborative.

Robotique collaborative : associer la puissance du robot au savoir-faire de l’homme

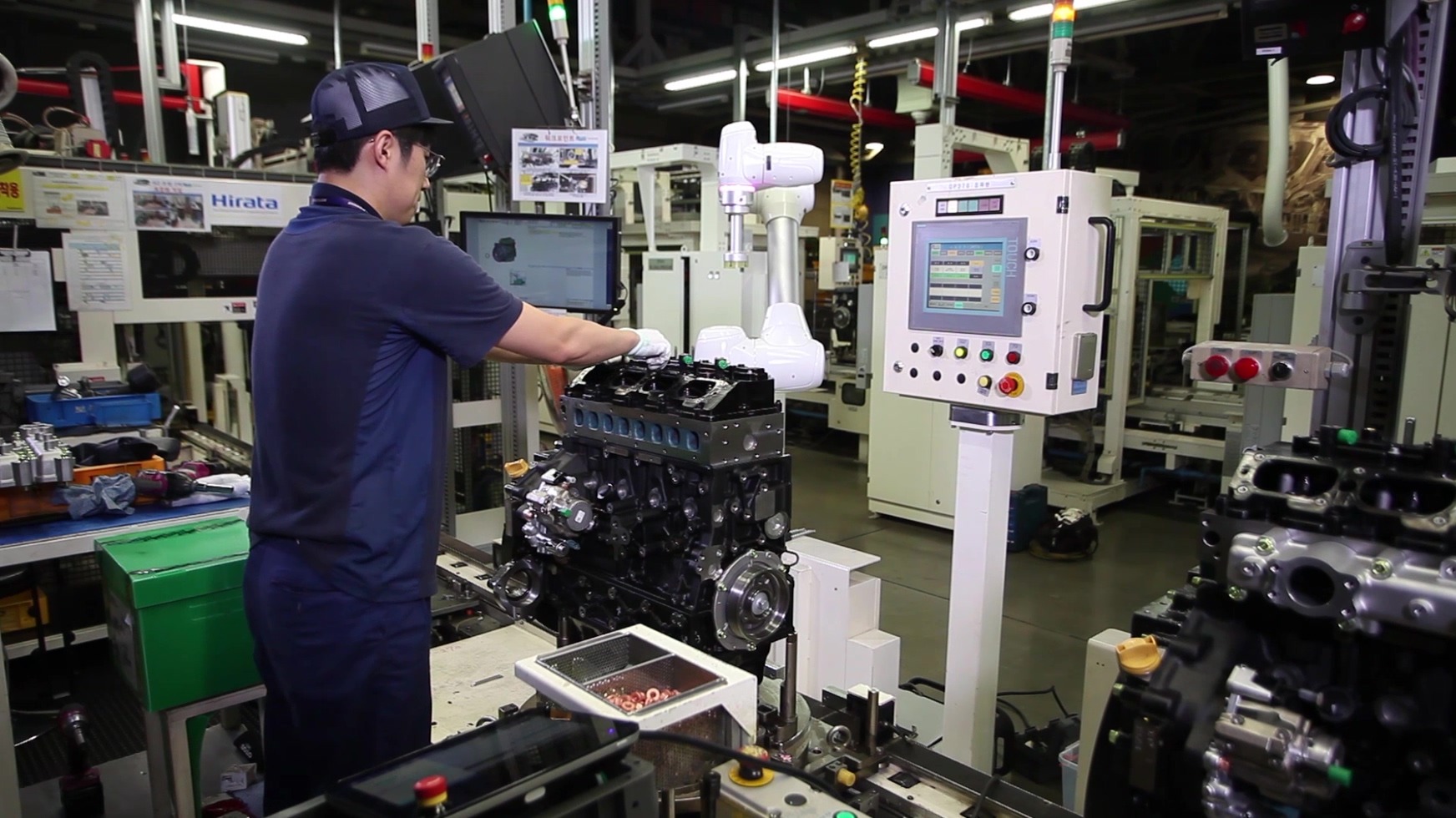

Nous vivons une révolution industrielle. Les robots sont libérés de leurs cages. Pour la première fois, il existe une réelle interaction entre l’homme et le robot sur un même espace de travail. Le robot collaboratif doit posséder à la fois les caractéristiques de performance d’un robot industriel traditionnel et une technologie sûre pour assurer la sécurité de l’opérateur.

Les robots collaboratifs, appelés aussi cobots, s’inscrivent dans une autre dimension que la robotique industrielle traditionnelle. Plus simples, plus intuitifs et surtout plus flexibles, ils s’adaptent à vos exigences de production en temps réel et à votre espace de travail.

La robotique collaborative privilégie une répartition productive des tâches entre les opérateurs et les robots sur un même espace de travail. La robotique collaborative permet à la fois de gérer la pénurie de main d’œuvre et l’absentéisme mais aussi de valoriser le travail de vos opérateurs (en libérant du temps sur des postes à faible valeur ajoutée ou en les faisant monter en compétences sur la prise en main du robot).

Je découvre les robots Doosan

La robotique collaborative c’est le pari de croire qu’une équipe mixte homme/robot est plus performante qu’une équipe de robots ou d’opérateurs seuls.

Jérôme Laplace

CEO HumaRobotics

La robotique collaborative : une solution d’automatisation pour tous

Aujourd’hui, beaucoup d’entreprises – notamment des PME – choisissent de ne pas robotiser leur processus de production :

- Les coûts liés à l’achat d’un robot industriel sont lourds

- Les coûts d’étude et d’intégration sont trop élevés

- La structure des bâtiments n’offre pas toujours l’espace suffisant pour intégrer des robots

- Les entreprises n’ont pas toujours les compétences en interne pour automatiser

La conséquence ? Les entreprises ont dû mal à rester compétitives, à créer la différence et à être plus productives. De même, de nombreux postes – répétitifs, dangereux ou à faible valeur ajoutée – restent manuels.

Si les entreprises de toutes tailles et de tous secteurs d’activités confondus ont intérêt à utiliser des robots collaboratifs pour apporter de la flexibilité, de l’agilité et de la performance à leur processus de production, la robotique collaborative s’adresse aussi aux TPE et PME. Pendant longtemps, l’automatisation est restée hors de portée de ces dernières. Aujourd’hui, la facilité de prise en main des robots, le coût d’acquisition d’un robot et les faibles coûts liés à l’intégration sont des avantages clés pour inciter les PME à franchir le cap vers un nouveau mode d’automatisation.

Je télécharge la brochure Doosan

7 raisons pour faire le choix de la robotique collaborative

- Optimiser votre surface de production

- Réduire les risques de TMS et éliminer la manipulation de charges lourdes sur un poste précis

- Améliorer l’ergonomie d’un poste de travail

- Accélérer la mise en production et l’automatisation d’un poste

- Rendre du personnel disponible pour des opérations à plus forte valeur ajoutée

- Favoriser l’expertise et le savoir-faire de votre opérateur

- Améliorer globalement les performances de votre entreprise en réduisant les coûts de production et en améliorant la qualité de la production

Cas d’applications des robots collaboratifs

A la découverte des robots collaboratifs Doosan Robotics

Gamme historique

Les quatre robots collaboratifs Doosan Robotics SERIE-M proposent des fonctions de sécurité avancées pour automatiser avec succès toutes les applications complexes (ébavurage, soudure, collage, assemblage).

- 4 modèles de robots

- De 6 à 15 Kg de charge utile

- Portée de 900 à 1700 mm

- Capteurs de couple sur chaque axe

Gamme compétitive

Plus rapide. Plus performante. Plus compétitive. La SERIE-A Doosan Robotics se caractérise par une vitesse et une accélération plus rapides que les standards du marché tout en conservant l’héritage safety de la gamme M.

- 4 modèles de robots

- Jusqu’à 9 Kg de charge utile

- Portée max 1200 mm

- Modèle « s » avec capteur de force/couple

- A partir de 22 500€ HT, tout inclus.

Gamme gros porteurs

La SERIE-H est la gamme de robots collaboratifs gros porteurs et entièrement dédiés à la manipulation de charges lourdes et aux applications de palettisation.

- 2 modèles de robots

- Jusqu’à 25 Kg de charge utile

- Portée max 1700 mm

- Poids max 74 Kg

- Capteurs de couple sur chaque axe